1.→压铸工艺内容特点:压铸件内部组织致密,力学性能优良,尺寸精度高,表面。应用:压铸工艺在机械工业、航天工业、汽车制造业和日用轻工业中,都占有重要地位。观摩视频模具的种类模具的制造过程模具的应用汽车,家电壳体掌握模具是成形工具。是机械加工零件的重要工具熟悉压铸模具的基本知识。

2.→压铸工艺讲解特点:压铸件内部组织致密,力学性能优良,尺寸精度高,表面。应用:压铸工艺在机械工业、航天工业、汽车制造业和日用轻工业中,都占有重要地位。观摩视频模具的种类模具的制造过程模具的应用汽车,家电壳体掌握模具是成形工具。是机械加工零件的重要工具熟悉压铸模具的基本知识。

3.→(典型压铸填充)理想流态:开始以低速从一端顺序填充,排出气体,然后增加填充速度,充满型腔,压实压铸件。压铸合金1对压铸合金要求过热温度不高具有较好的流动性2线收缩率和裂纹倾向性小3结晶温度范围小4.具有一定的高温强度5.在常温下有较高的强度6.模具生产过程7.掌握压铸合金特点。

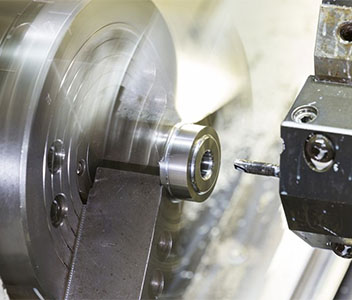

4.→压铸机的类型目前在生产中,常用的压铸机为冷压室压铸机和热压室压铸机两大类。其中卧式压铸机应用多,立式冷压室压铸机已很少应用。讲授掌握压铸设备经济精度、表面粗糙度设备使用方法5.→压铸工艺1、压铸工艺是将压铸生产的三大要素——压铸合金、压铸模和压铸机进行有机组合的综合运用过程。正确地选择和调整压铸工艺参数,是保证压铸件质量、发挥压铸机的大生产率和正确设计压铸模的依据。尤其是压射压力、推射速度、浇注温度和压铸模温度及充填时间等工艺参数合理选择,是生产合格压铸件的必要条件。

6.→压铸工艺是将压铸生产的三大要素1、压铸件结构设计的工艺性一、简化模具、延长模具使用寿命二、减少抽芯机构三、方便压铸件脱模和抽芯四、防止变形五、铸入嵌件六、由其他方法改为压铸法时,结构修改的注意事项。

7.→压铸件结构一、压铸件的尺寸精度一、压铸件的尺寸精度二、表面形状和位置三、表面粗糙度。

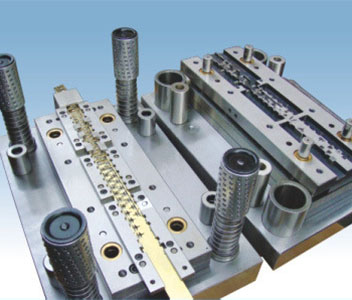

8.→压铸模具组成主要由定模和动模两部分组成。定模与压铸机压射机构连接,固定在定模安装板上,浇注系统与压室相通。动模安装在压铸机的动模安装板上,随动模安装板移动与定模合模或开模。压铸模分型面设计分型面的作用和类型一、分型面的选择选择分型面的原则分型面尽可能使压铸件开模后留在动模部分,以便脱模。.分型面应使压铸模型腔有良好的溢流排气条件,使入型腔的冷金属和型腔内气体进入排溢系统排出分型面应避免与铸件基准面相重合,尺寸精度要求较高的部位和对同轴度要求高的外形或内孔,尽可能设在同一半模内

9.→压铸模分型面设计.分型面应使压铸模型腔有良好的溢流排气条件,使入型腔的冷金属和型腔内气体进入排溢系统排出讲授选择分型面的原则分型面应避免与铸件基准面相重合,尺寸精度要求较高的部位和对同轴度要求高的外形或内孔,尽可能设在同一半模内讲授金属液在压力作用下充填型腔的通道。由直浇道、横浇道、内浇道和余料等部分组成。作用:把金属液从热压式压铸机的压射嘴或从冷压室压铸机压室送到型腔内。

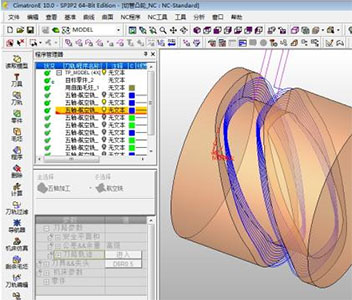

10.→浇注系统金属液在压力作用下充填型腔的通道。由直浇道、横浇道、内浇道和余料等部分组成。作用:把金属液从热压式压铸机的压射嘴或从冷压室压铸机压室送到型腔内。浇注系统设计重要是内浇道设计,内浇道形式:侧浇道、中心浇道、顶浇道、环形浇道、缝隙浇道、点浇道。浇道的设计要点1.由内浇道导入金属液流方向的考虑2.内浇道数量以单道为主,大型铸件、箱体及框架类铸件和结构较特殊铸件可采用多道浇道。3.从内浇道设置部位考虑4.薄壁复杂铸件取较薄内浇道。一般结构铸件取较厚内浇道。

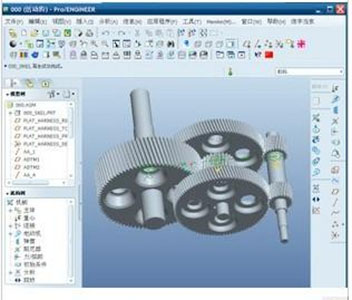

12.→压铸模应用计结构设计内浇道的设计要点3.从内浇道设置部位考虑4.薄壁复杂铸件取较薄内浇道。一般结构铸件取较厚内浇道。

13.→溢流槽的设计要点压铸模的材料、技术要求与设计案例1.正确布置溢流槽在模具中的位置2、溢流槽的设计要点3、溢流槽的容积和体积。

地理位置 Location

地理位置 Location